In questa pagina mettiamo a disposizione un fac simile verbale di collaudo impianto elettrico Word e PDF editabile da compilare e stampare.

Si tratta di un fac simile che può essere utilizzato come esempio di verbale di collaudo impianto elettrico.

Verbale di Collaudo Impianto Elettrico

Il collaudo di un impianto elettrico costituisce un momento fondamentale nell’ambito della realizzazione e dell’entrata in esercizio di un sistema destinato a fornire energia in condizioni di massima sicurezza e affidabilità. Questa fase, condotta subito prima della consegna dell’impianto, è finalizzata a verificare che la progettazione, la posa in opera, la selezione dei componenti e il corretto funzionamento dell’intero sistema rispettino i requisiti tecnici e normativi vigenti. È attraverso il collaudo che si certifica la rispondenza dell’impianto alle disposizioni della legge, alle norme di settore e alle specifiche di progetto, mettendo le basi per un successivo utilizzo privo di rischi per le persone e adeguato alle esigenze operative.

Per comprendere appieno l’importanza di questa procedura, occorre innanzitutto chiarire che il collaudo elettrico non coincide con le singole verifiche eseguite lungo il percorso di realizzazione dell’impianto, sebbene ne faccia uso. Piuttosto, lo si può definire come la sintesi finale di tutte quelle indagini e prove che attestano la bontà del lavoro svolto. La progettazione di un impianto, la verifica della rispondenza dei materiali alle specifiche di sicurezza, il controllo delle prestazioni e l’esame della conformità alle norme CEI vengono infatti esaminati in modo globale durante la fase di collaudo, con l’obiettivo di garantire che ogni elemento installato sia correttamente dimensionato, posato e coordinato.

La differenza tra verifica e collaudo è a volte sottile. Le verifiche, infatti, hanno lo scopo di accertare la conformità di un componente, di un cavo, di un dispositivo di protezione o di una parte dell’impianto a determinati requisiti prestabiliti, mentre il collaudo rappresenta il controllo complessivo che avviene di norma prima della messa in esercizio. Nel corso della vita dell’impianto, le verifiche vengono ripetute con cadenza periodica per assicurare il mantenimento dei livelli di sicurezza e di funzionalità; il collaudo, invece, ha carattere puntuale e serve come atto conclusivo di un processo di installazione o di pesante ristrutturazione. Al termine del collaudo, viene redatto un certificato che attesta l’idoneità dell’impianto: è un documento di natura sia tecnica sia legale, da esibire in caso di controlli o per finalità amministrative, e che consente di dimostrare in maniera inequivocabile la conformità alle normative.

Ogni collaudo, per essere condotto in modo efficace, discende dalla progettazione dell’impianto elettrico. In questa fase preliminare, ci si affida di frequente a un software specializzato che consente di gestire l’intero processo di sviluppo. Il vantaggio principale di tale strumento risiede nella possibilità di definire con precisione le caratteristiche di ogni circuito, di dimensionare correttamente i cavi, di selezionare i dispositivi di protezione (differenziali, magnetotermici e fusibili) e di garantire la coerenza con le normative di settore, come la CEI 64-8 e la CEI 11-25. Il software progettazione impianti elettrici permette anche di tenere sotto controllo la distribuzione di energia con sistemi TT o TN-S, in configurazione monofase 230 V o trifase 400 V, verificando sin dalla fase progettuale che i parametri fondamentali, tra cui caduta di tensione, correnti di cortocircuito, tempi di intervento dei salvavita e coordinamento tra i dispositivi di protezione, siano allineati agli standard di sicurezza. In questo modo, si riduce notevolmente il rischio di incorrere in errori installativi e, al momento del collaudo, si dispone di una base solida su cui valutare l’effettiva conformità dell’impianto.

Il passaggio da un progetto astratto a un impianto concretamente realizzato comporta molteplici attività intermedie: la fornitura dei materiali, la predisposizione dei cavi e dei quadri elettrici, la realizzazione dei collegamenti di terra, l’installazione dei dispositivi di protezione e la posa di eventuali sistemi di automazione, come il controllo degli accessi, la gestione dell’illuminazione o la regolazione climatica. Durante o al termine di queste attività, il tecnico specializzato o l’organismo abilitato esegue verifiche mirate su singoli componenti. Una volta terminati i lavori di installazione, si passa alla fase di collaudo vero e proprio, che si articola di solito in un controllo visivo, in una serie di prove strumentali e in un test funzionale dell’intero sistema.

Il controllo visivo richiede di passare in rassegna ogni parte dell’impianto alla ricerca di potenziali difformità rispetto al progetto e alle normative. Ci si concentra, per esempio, sulla correttezza della posa dei cavi e sulla presenza di un’adeguata protezione meccanica mediante guaine o canaline, sulla giusta dimensione delle sezioni, sullo stato di serraggio dei morsetti e sulla protezione contro i contatti diretti e indiretti. Nel corso di questa prima ricognizione, si controlla con attenzione la messa a terra delle parti metalliche esposte, verificando che i conduttori di protezione siano presenti, ben collegati e correttamente identificati. Inoltre, il tecnico si accerta che i quadri elettrici siano ordinati, che i dispositivi di interruzione siano chiaramente segnalati e che ogni circuito risulti etichettato in modo univoco, affinché sia possibile riconoscere con immediatezza l’area dell’impianto che alimenta o protegge.

Le prove strumentali che seguono il controllo visivo ricoprono un ruolo fondamentale, in quanto consentono di ottenere dati oggettivi sul comportamento dell’impianto. La misura della resistenza di isolamento, che si effettua di solito utilizzando uno strumento specifico denominato megger, permette di stabilire se i cavi e i componenti elettrici presentino livelli adeguati di isolamento rispetto alle parti attive e al conduttore di protezione. Un valore di isolamento inferiore a quanto prescritto dalle norme potrebbe indicare danneggiamenti, difetti costruttivi o usura precoce, creando una situazione di potenziale pericolo. Il controllo della continuità del conduttore di protezione, invece, verifica che tutte le masse metalliche e le parti conduttrici accessibili siano connesse a terra in maniera ineccepibile, così da garantire che in caso di guasto il circuito di protezione conduca la corrente di guasto verso terra e consenta ai dispositivi di protezione di intervenire in tempi rapidi.

L’esame dell’impedenza dell’anello di guasto rappresenta un altro tassello irrinunciabile. Serve a verificare che la corrente di cortocircuito, in caso di guasto a terra o di contatto con una parte metallica, possa circolare con sufficiente intensità per far intervenire tempestivamente le protezioni. Nel caso di sistemi dotati di interruttori magnetotermici, la tempestività dell’intervento è direttamente collegata al valore dell’impedenza dell’anello. Se essa è troppo elevata, esiste il rischio che l’interruttore non scatti entro i limiti di tempo stabiliti dalle norme, esponendo le persone a pericoli concreti. Il test sui dispositivi differenziali (RCD o salvavita) rimane un requisito altrettanto importante, poiché se un interruttore differenziale non dovesse scattare entro il tempo prestabilito per la corrente di dispersione specifica, verrebbe vanificata la protezione fondamentale contro i contatti indiretti. In termini pratici, il collaudatore induce una piccola fuga di corrente artificiale e registra il tempo di scatto: se supera la soglia ammessa, occorre sostituire il dispositivo o verificare eventuali errori di cablaggio.

La caduta di tensione lungo i cavi è un ulteriore parametro che può determinare difetti funzionali. Se, per ragioni di lunghezza e sezione inadeguata, la tensione subisce una caduta troppo elevata, alcuni dispositivi potrebbero non funzionare a dovere, specialmente le apparecchiature che richiedono tensioni stabili. Per questo, le norme CEI forniscono limiti precisi (in genere, per gli impianti residenziali, la caduta massima di tensione ammessa è del 4% tra il punto di consegna e il carico più lontano, mentre per i grandi impianti industriali può arrivare al 5%). Nel collaudo, si procede a misurare questa caduta e, se necessario, a correggere scelte progettuali errate o difettose.

Al termine delle prove strumentali, si eseguono i test funzionali. Questa fase consiste nell’attivare realmente l’impianto, alimentando i circuiti e verificando che ogni componente operi come previsto. Si controllano, per esempio, i comandi di accensione e spegnimento dell’illuminazione ordinaria ed emergenza, la manovrabilità dei quadri, il funzionamento dei motori, l’efficienza degli eventuali sistemi di controllo automatico o telecontrollo, e la coerenza fra la logica di funzionamento prevista a livello di progetto e ciò che avviene sul campo. Questa verifica conclusiva risulta spesso determinante per evidenziare errori di cablaggio, malfunzionamenti software negli impianti di automazione e difetti di componenti che magari, pur essendo stati correttamente installati, non rispondono ai requisiti di funzionamento previsti.

Una volta terminati i controlli, si procede alla stesura del certificato di collaudo. Questo documento riporta le generalità del committente e dell’installatore, indica le normative di riferimento e i risultati delle verifiche, specifica l’eventuale presenza di difetti riscontrati e la relativa risoluzione. In aggiunta, attesta la conformità dell’impianto al progetto esecutivo, e in alcuni casi evidenzia anche l’assenza di modifiche sostanziali rispetto all’elaborato progettuale originario. La firma del collaudatore rappresenta l’atto che formalizza il completamento delle prove con esito positivo. Tale atto è di notevole importanza, poiché consente la messa in servizio dell’impianto in piena aderenza alle norme nazionali, tra cui il D.M. 37/08, che all’articolo 11 impone il deposito della dichiarazione di conformità e del progetto, oppure del certificato di collaudo, presso lo sportello unico per l’edilizia del comune competente, entro trenta giorni dalla conclusione dei lavori.

Il D.M. 37/08 disciplina non soltanto la realizzazione ex novo degli impianti elettrici e degli impianti di protezione contro le scariche atmosferiche, ma anche le operazioni di modifica sostanziale e le manutenzioni straordinarie, nonché l’installazione di automatismi per porte, cancelli e barriere. L’obbligo di depositare la relativa documentazione viene meno soltanto per impianti di carattere domestico limitato o per forniture temporanee, a condizione che vengano sempre garantiti i livelli minimi di sicurezza e rilasciata la dichiarazione di conformità. Per evitare di incorrere in violazioni di natura amministrativa e per snellire le procedure, risulta estremamente vantaggioso servirsi di un software dedicato alla dichiarazione di conformità degli impianti. Questo tipo di strumento, infatti, consente di redigere la documentazione in modo guidato, riducendo il rischio di errori di trascrizione o di omissione di alcune parti richieste dalla legge.

In definitiva, il collaudo degli impianti elettrici rappresenta la garanzia più concreta della loro idoneità tecnica e normativa. Senza tale accertamento finale, un sistema elettrico, per quanto ben progettato, non può essere considerato idoneo all’esercizio, poiché non vi sarebbe alcun riscontro ufficiale circa la corretta posa, il funzionamento regolare e la completa sicurezza. Questa procedura, pur richiedendo competenze specifiche, attenzione e tempo, costituisce un passaggio irrinunciabile per prevenire gli incidenti e assicurare la massima tutela dei fruitori. La documentazione che ne deriva, costituita principalmente dal certificato di collaudo e dalla dichiarazione di conformità, attesta il rispetto delle norme e si rivela fondamentale in caso di controlli successivi, controversie o situazioni di sinistro, poiché fornisce una chiara fotografia dello stato dell’impianto al momento della consegna.

L’importanza del collaudo si manifesta sia nel contesto civile, dove gli edifici destinati a uso residenziale o pubblico devono essere sicuri per gli occupanti, sia nel settore industriale, in cui la continuità e l’affidabilità dell’alimentazione elettrica assumono un rilievo decisivo per la produttività e la protezione di persone, macchinari e dati sensibili. Un collaudo ben condotto consente di dormire sonni tranquilli, sapendo che ogni interruttore differenziale scatta correttamente, che l’impianto di terra è idoneo a proteggere da scosse elettriche e che ogni dispositivo di manovra e protezione si comporta come previsto in caso di guasto. I vantaggi di un simile approccio includono l’abbattimento dei costi di manutenzione straordinaria, la riduzione del rischio di interruzioni o danni ai dispositivi più sensibili, il rispetto della normativa e la massima efficienza operativa.

Una visione moderna di questa fase contempla anche l’impiego di sistemi di monitoraggio digitale e sensori intelligenti che, già durante il collaudo, forniscono dati in tempo reale sull’assetto dell’impianto e sulle sue performance. Questi strumenti tecnologici, integrati a monte in un progetto pensato per la smart automation, rendono più rapida l’individuazione di eventuali anomalie e semplificano l’intervento di taratura dei dispositivi di protezione. Si concretizza in tal modo un passaggio fluido verso la manutenzione predittiva, che non sostituisce il collaudo ma ne ottimizza le procedure e arricchisce l’insieme dei dati disponibili.

Alla luce di quanto esposto, è evidente come il collaudo elettrico non sia semplicemente un mero adempimento normativo, bensì la chiave di volta che sancisce la validità e la sicurezza di un impianto, rendendolo fruibile in modo legale e responsabile. Senza un’approfondita ispezione visiva, precise verifiche strumentali e un accurato test funzionale, sarebbe impossibile sostenere di aver realizzato un sistema a norma, privo di difetti e in linea con le specifiche progettuali. Allo stesso tempo, l’assenza di una corretta documentazione rischierebbe di penalizzare il committente, che non disporrebbe di prove certe in caso di controlli o situazioni di responsabilità civile. Per queste ragioni, il collaudo eseguito in maniera sistematica e documentata costituisce la migliore garanzia di qualità, sicurezza e conformità di ogni impianto elettrico, tanto in ambito domestico quanto in quello aziendale o industriale.

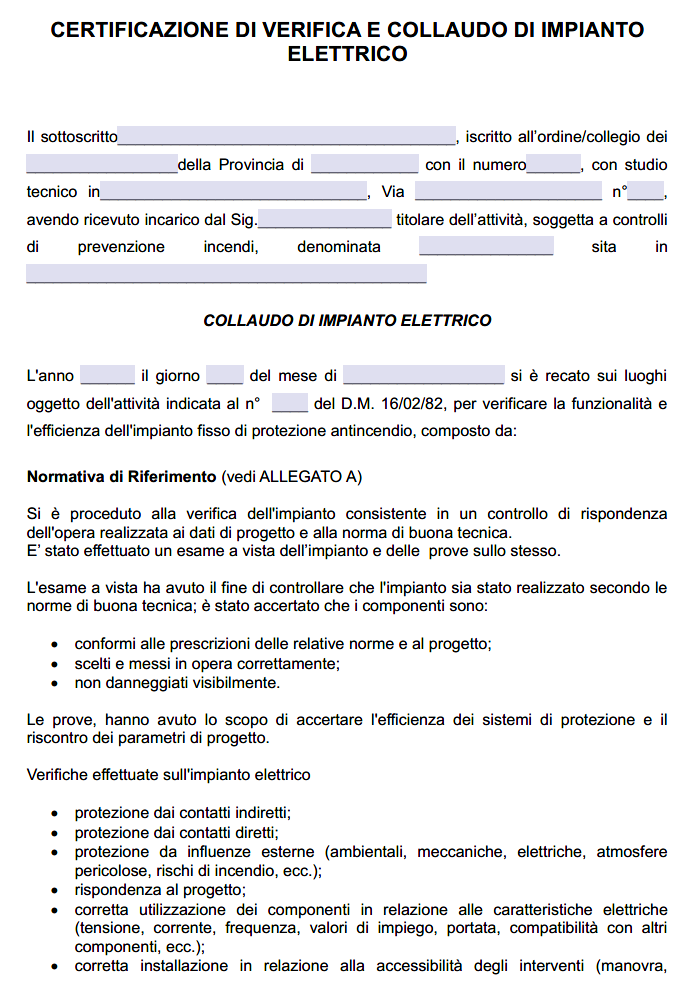

Fac Simile Verbale di Collaudo Impianto Elettrico Word

Il fac simile verbale di collaudo impianto elettrico Word presente in questa pagina può essere scaricato e compilato inserendo i dati indicati in precedenza.

Modello Verbale di Collaudo Impianto Elettrico PDF Editabile

Il fac simile verbale di collaudo impianto elettrico PDF editabile presente in questa pagina può essere scaricato e compilato inserendo i dati indicati in precedenza.